نورد ورق

نورد ورق از دو طریق نورد سرد و نورد گرم انجام پذیر است. در نورد سرد، ضخامت ورق کاهش پیدا میکند و نقطه تسلیم حذف میشود. در نورد گرم، فلز را از بین دو غلتک که خلاف جهت یکدیگر میچرخند، عبور میدهند. از مزایای نورد ورق میتوان به بهترشدن سطح، راحت شدن روغنکاری، تولید ورقهای نازک و ورقهایی با استحکام بالا اشاره کرد.

.jpg)

فرآیند نورد ورق

در فلزکاری، نورد فرآیند شکلدهی فلز است که در آن استوک فلزی از یک یا چند جفت رول عبور داده میشود تا ضخامت کاهش یابد، ضخامت یکنواخت شود و/یا خاصیت مکانیکی مورد نظر ایجاد شود. مفهوم شبیه به غلتاندن خمیر است. نورد بر اساس دمای فلز نورد ورق شده طبقه بندی می شود. اگر دمای فلز بالاتر از دمای تبلور مجدد آن باشد، این فرآیند به عنوان نورد گرم شناخته می شود. اگر دمای فلز کمتر از دمای تبلور مجدد آن باشد، این فرآیند به عنوان نورد سرد شناخته می شود. از نظر کاربرد، نورد گرم تناژ بیشتری نسبت به هر فرآیند تولید دیگری انجام میدهد و نورد سرد بیشترین تناژ را در بین تمام فرآیندهای سرد کار میکند. غرفههای غلتکی که جفتهای رول را در خود نگه میدارند در کارخانههای نورد گروهبندی میشوند که میتوانند به سرعت فلز، معمولاً فولاد، را به محصولاتی مانند فولاد ساختاری (تیرهای I، استوک زاویه، استوک کانال)، استوک میلهای و ریل پردازش کنند. اکثر کارخانه های فولاد دارای بخش های نورد هستند که محصولات ریخته گری نیمه تمام را به محصولات نهایی تبدیل می کنند.

.jpg)

انواع مختلفی از فرآیندهای نورد وجود دارد، از جمله نورد حلقه، خم شدن غلتکی، رولسازی، نورد پروفیل و نورد کنترلشده.

اولین کارخانه های نورد به شکل خام اما همان اصول اولیه در خاورمیانه و جنوب آسیا در اوایل 600 قبل از میلاد یافت شد. اختراع آسیاب نورد در اروپا را می توان به لئوناردو داوینچی در نقاشی هایش نسبت داد. اولین کارخانههای نورد، آسیابهای برش بودند که در سال 1590 از بلژیک کنونی به انگلستان معرفی شدند. اولین آزمایشها در نورد آهن برای ورق قلع حدود سال 1670 انجام شد. در سال 1697، سرگرد جان هانبری آسیابی را در Pontypool برپا کرد تا 'صفحات Pontypool' - صفحه سیاه را بپیچد. بعداً شروع به چرخاندن مجدد و قلع کردن آن برای ساختن صفحه قلع کرد. تولید قبلی آهن صفحه ای در اروپا در آهنگری بود، نه کارخانه های نورد.

.jpg)

برخی از قدیمیترین ادبیات در مورد آسیابهای نورد را میتوان به مهندس سوئدی کریستوفر پولم در عهدنامه پدریوتیستا در سال 1761 ردیابی کرد، جایی که او از آسیابهای نورد برای آهن بشقاب و میلهای نام میبرد.[5] او همچنین توضیح می دهد که چگونه کارخانه های نورد می توانند در زمان و کار صرفه جویی کنند زیرا یک کارخانه نورد می تواند 10 تا 20 یا بیشتر میله را به طور همزمان تولید کند.

در سال 1759 حق اختراعی برای پرداخت و نورد فلزات به توماس بلوکلی از انگلستان اعطا شد. حق اختراع دیگری در سال 1766 به ریچارد فورد انگلستان برای اولین آسیاب پشت سر هم اعطا شد.آسیاب پشت سر هم آسیاب است که در آن فلز در پایه های متوالی نورد می شود. آسیاب پشت سر هم فورد برای نورد گرم میله های سیم بود.

کارخانه های نورد اغلب به قفس های نورد خشن، میانی و تکمیلی تقسیم می شوند. در طول نورد شکل، یک شمش اولیه (گرد یا مربع) با قطر لبه معمولاً بین 100 تا 140 میلی متر به طور مداوم تغییر شکل می دهد تا محصول نهایی مشخصی با ابعاد مقطع و هندسه کوچکتر تولید شود. با شروع از یک بیلت مشخص، توالی های مختلفی را می توان برای تولید یک محصول نهایی خاص اتخاذ کرد. با این حال، از آنجایی که هر کارخانه نورد به طور قابل توجهی گران است (تا 2 میلیون یورو)، یک نیاز معمولی کاهش تعداد پاس های نورد است. رویکردهای مختلفی از جمله دانش تجربی، استفاده از مدلهای عددی و تکنیکهای هوش مصنوعی به دست آمدهاند. لامبیاز و همکاران.یک مدل المان محدود (FE) را برای پیشبینی شکل نهایی یک میله نورد در گذر مسطح گرد تأیید کرد. یکی از دغدغه های اصلی در طراحی کارخانه های نورد کاهش تعداد پاس ها است. یک راه حل ممکن برای چنین الزاماتی، عبور شکاف است که به آن پاس تقسیم نیز میگویند، که یک نوار ورودی را به دو یا چند قسمت فرعی تقسیم میکند، بنابراین عملاً نسبت کاهش مقطع در هر پاس را افزایش میدهد که توسط Lambiase گزارش شده است. راه حل دیگر برای کاهش تعداد عبور در کارخانه های نورد، استفاده از سیستم های خودکار برای طراحی رول پاس است که توسط Lambiase و Langella پیشنهاد شده است. متعاقباً، Lambiase یک سیستم خودکار مبتنی بر هوش مصنوعی و به ویژه یک سیستم یکپارچه شامل یک موتور استنتاجی مبتنی بر الگوریتم ژنتیک، یک پایگاه داده دانش مبتنی بر یک شبکه عصبی مصنوعی آموزشدیده شده توسط یک مدل المان محدود پارامتریک و برای بهینهسازی و طراحی خودکار کارخانههای نورد را توسعه داد.

.jpg)

نورد سرد با فلز کمتر از دمای تبلور مجدد (معمولاً در دمای اتاق) اتفاق میافتد که استحکام را از طریق سخت شدن کرنش تا 20% افزایش میدهد. همچنین سطح را بهبود می بخشد و تحمل های محکم تری را حفظ می کند. معمولاً محصولات نورد سرد شامل ورق، نوار، میله و میله است. این محصولات معمولا کوچکتر از همان محصولاتی هستند که نورد گرم می شوند. به دلیل اندازه کوچکتر قطعات کار و استحکام بیشتر آنها در مقایسه با نورد گرم، آسیاب های چهار بلند یا خوشه ای استفاده می شود. نورد سرد نمی تواند ضخامت قطعه کار را به اندازه نورد گرم در یک پاس کاهش دهد

نورد تیرآهن

یکی از مراحلی که قبل از تولید تیرآهن انجام می شود، نورد تیرآهن است. نورد تیرآهن به دو روش نورد سرد و نورد گرم انجام می شود که هریک نقاط قوت و ضعف خود را دارند. برای مثال نورد تیرآهن سرد سختی و دوام بالاتری نسبت به نورد گرم دارد و نورد تیرآهن گرم انعطاف پذیری بالاتری دارد.

.jpg)

نورد لوله و پروفیل

در هنگام تولید لوله و پروفیل، ممکن است لازم باششد تا لوله و پروفیل گرد شوند یا به شکل نیم کره هلالی در آیند. در این هنگام می توان از نورد لوله و پروفیل استفاده کرد. در فرایند نورد پروفیل و لوله، این مقاطع از لحاظ ظاهری به شکل گرد و هلالی در می آیند. نورد نبشی نیز یکی دیگر از انواع روش های نورد است که کاربرد زیادی در صنعت دارد.

نورد پروفیل

نورد پروفیل، فرآیندی است که در آن یک عنصر با شعاع یا قطر دلخواه سازماندهی میشود. نورد پروفیل با فشار مناسب در یک غلتک انجام میشود. به عنوان مثال برای ساختمانهای منحنی، پروفیلهای توربینهای بادی و سایر قسمتهایی که به نوعی خمش نیاز دارند، از نورد پروفیل استفاده میشود.

همه صنایع از نورد پروفیل سود میبرند، زیرا نورد منجر به صرفه جویی در رابطه با فرآیندها میشود. به عنوان مثال، در جوشکاری صنایع معمولی بخش ساخت و ساز، صنعت بادی، صنعت حمل و نقل و صنایع دریایی از نورد پروفیل استفاده میشود. مشتریان میتوانند با توجه به نیازهایشان، نورد پروفیل مورد نظر را سفارش دهند و انواع اتصالات را ایجاد کنند.

نورد لوله

از دستگاه نورد لوله، برای شکل دهی ورق به شکل استوانه با قطر بزرگ استفاده میشود. دستگاه نورد لوله انواع مختلفی دارد؛ که با توجه به نیاز خود، باید دستگاه نورد لوله مناسب را انتخاب کنید. یک دستگاه نورد لوله خوب، قدرت فرم دهی بالایی دارد. برای خرید دستگاه نورد لوله مورد نظر، باید بدانید که چه سایزی از لوله را میخواهید فرمدهی کنید. برای شکل دهی ورق به شکل لوله مد نظرتان، بهترین انتخاب استفاده از دستگاه نورد لوله است.

دستگاه نورد

دستگاه نورد انواع مختلف ورقهای فلزی را به شکل گرد یا مخروطی در میآورد. دستگاه نورد از بخشهای قفسه، غلتک، یاتاقان و محفظه محافظت از یاتاقان تشکیل شده است. دستگاه نورد دو غلتک استوانهای دارد که با نیروی وارده توسط موتور در سمت مخالف نسبت به یکدیگر حرکت میکنند. دو غلتک استوانهای در داخل یک محفظه ای به نام قفسه قرار داده میشوند؛ قفسهها طبق تعداد قالب و طراحی، انواع مختلفی دارند که عبارتاند از: قفسه دو غلتکی، قفسه سه غلتکی، اقماری و غیره.

دستگاه نورد با توجه به این که میخواهید چه سایزی از تیرآهن، لوله یا پروفیل را فرم دهی کنید؛ انواع مختلفی دارد. از دستگاه نورد برای شکل دادن فلزات و کاهش ضخامت مقاطع مختلف فلزی استفاده میشود. در دستگاه نورد، شمش فلزی با عبور از بین یک یا چند جفت غلتک تغییر شکل میدهد. با نورد مجدد شمشها، میتوان آنها را تبدیل به محصولات تمام شدهای مانند ریلهای قطار، میله یا لوله کرد. تقریباً ۹۰٪ از کل محصولات فلزی حداقل یک بار عملیات نورد را تجربه میکنند. اکثر مواد مثل فولاد، آلومینیوم، مس، برنج و غیره را میتوان به کمک دستگاه نورد، نورد کرد.

.jpg)

قفسههای نورد دوغلتکی

یکی از انواع قفسههای دستگاه نورد، قفسه نورد دو غلتکی است. در این نوع از قفسهها برای کاهش ضخامت، چرخش دو طرفه رولها انجام میشود.

قفسههای نورد سه غلتکی

در قفسههای نورد سه غلتکی، رول میانی در خلاف جهت حرکت میکند و رول بالایی و پایینی در جهت یکسان حرکت میکنند. اگر از این قفسهها استفاده شود به حرکت رفت و برگشت نیازی نیست. توسط قفسههای نورد سه غلتکی، امکان نورد ورق با ضخامت ۶ میلیمتر وجود دارد و می توان آن را به ۲۰ میکرومتر تبدیل کرد. در انواع دیگر از دستگاه های نورد هم امکان شکل دهی به فولاد وجود دارد. از دستگاه نورد در نورد سرد و گرم، به منظور کاهش نیروی لازم برای نورد و جلوگیری قابل ملاحظه از خمش غلتکهای کاری برای تولید تختالها، تسمههای عریض و ورقها استفاده میشود. نسبت قطر غلتکهای کاری به قطر غلتک های پشتیبان معمولا ۱ به ۳ است. غلتکهای پشتیبان از خمش غلتکهای کاری تا حد زیادی جلوگیری میکنند.

قفسههای نورد چهار غلتکی

به منظور افزایش یکنواختی ضخامت ورقهای نازک، از قفسههای نورد چهار غلتکی استفاده میشود. در قفسههای نورد چهار غلتکی، غلتکهای کاری به وسیله دو غلتک پشتیبان، پشتیبانی میشوند. قطر غلتک های کاری کم است و غلتک های پشتیبان از خمش غلتکهای کاری جلوگیری می کنند.

دستگاه رول نورد ورق چیست؟

دستگاه رول صفحه قطعه ای از تجهیزاتی است که برای رول کردن انواع مختلف ورق های فلزی به شکل گرد، نیمه گرد، گرد با شعاع های مختلف یا شکل مخروطی استفاده می شود (برخی از ماشین ها در نورد کردن مواد به تخت نیز تخصص دارند). دستگاه نورد ورق دارای مکانیزم کاری است که به آن اجازه می دهد ورق فلزی مسطح را به صورت یک قوس یا استوانه بزرگ یا حتی یک مربع، شکل بیضی و یک قوس چند بخش خم کند. با استفاده از یک سری رولهای سخت شده دقیق و قوی که با روشهای هیدرولیکی یا مکانیکی نیرو میگیرند، رولها با مواد مورد نظر به شکل زیر در میآیند. هنگامی که مواد بین دو رول محکم نگه داشته میشوند، رول سوم و گاهی چهارم به موقعیتی میرسند که باعث خمیدگی اولیه میشود، یا چیزی که به آن خم اولیه میگویند. سپس رولها شروع به چرخش مواد میکنند و مواد را از میان رولهای فشرده شده میچرخانند و از کنار رولهای هلدهنده عبور میکنند و یک قوس را به داخل مواد وارد میکنند.

غلتک های صفحه ای برای چه مواردی استفاده می شوند؟

دستگاه های ورق نورد تقریباً در تولید انواع محصولات استوانه ای استفاده می شود. کاربرد آنها به مجموعه وسیعی از اقلام از جمله مخازن تحت فشار (که به شدت در صنایع نفت و گاز استفاده می شود)، لوازم خانگی، کشتی ها، نیروی باد، زرادخانه نظامی، هوافضا و تعمیر خودرو گسترش می یابد.

از آنجایی که همه فلزات نورد یکسان ایجاد نمی شوند، هر پروژه ممکن است به یک نوع تخصصی از دستگاه رول صفحه نیاز داشته باشد. بنابراین، باید انتظار داشته باشید که مجموعه وسیعی از غلتک های صفحه ای را در بازار پیدا کنید. نوع تجهیزاتی که انتخاب می کنید باید بر اساس پیچیدگی و منحصر به فرد بودن سفارشات مشتری باشد. برخی از دستگاه های استاندارد نورد فلزی عبارتند از:

- رول پیچ اولیه (محبوب ترین طرح به دلیل هزینه)

- رول دو پیچ (طراحی مقرون به صرفه برای کاربردهای خمشی سنگین تر)

- رول متغیر هندسه ترجمه (طراحی مقرون به صرفه برای برنامه های کاربردی شعاع متغیر)

- رول دو پینچ (تطبیق پذیرترین طرح ها)

- رول های عمودی (مناسب برای چرخاندن شعاع های بسیار بزرگ مانند مخازن ذخیره سوخت و آب در بالای زمین)

- رول های چرخه و تخصصی خودکار (رول های مجرای مارپیچی، رول های مواد راه راه و غیره)

دو دستگاه رول پلیت برای خم کردن ورق های مسطح با عرض حداکثر 8 تا 12 اینچ و ضخامت گیج 12 طراحی شده اند. این باعث می شود آنها برای تولید دسته ای اقلام استوانه ای نازک مورد استفاده در لوازم خانگی مانند قوطی های فیلتر ایده آل باشند.

سه دستگاه نورد ورق رول را می توان بیشتر به نوع حرکت غلتک پایین افقی نامتقارن و غلتک صفحه متغیر هندسی طبقه بندی کرد. اگرچه همه ابزارهای این دسته با استفاده از اصول مختلفی کار می کنند، اما همه آنها برای خم کردن صفحات متوسط تا ضخیم استفاده می شوند. دستگاه های خم کن ورق سه رول معمولاً نه تنها در ساخت عمومی بلکه در صنایع شیمیایی، دیگ بخار، کشتی سازی، سازه فلزی، نفت و ماشین آلات استفاده می شود.

ماشینهای خم کن صفحه 4 رول برای تبدیل ورق فلزی تخت به بدنه کروی، بدنه لوله مخروطی یا اشکال دیگر مشهور هستند. چهار دستگاه خم کن رول پلیت نسبت به بقیه مولدتر، دقیق تر، ایمن تر، همه کاره تر و راحت تر عمل می کنند. پس از اینکه مواد سفت شد و فشرده شد، دو رول در دو طرف رول نیشگون گرفته شده، تمام کار را بدون نیاز به برداشتن صفحه و چرخاندن آن برای قبل از خم شدن هر دو انتهای آن انجام دهید. آنها می توانند تا 8 اینچ ورق فولادی رول کنند و به احتمال زیاد با کنترلرهای CNC برای کاربردهای شعاع متغیر و اشکال پیچیده مانند قطعات کار بیضوی و چند مرکزی مجهز می شوند. بزرگترین مزیت آنها این است که می توانند بر روی طیف گسترده ای از ورق های فلزی استفاده شوند و همچنین می توانند درجه بالایی از اتوماسیون را بپذیرند. همچنین می توان از آنها برای چرخاندن بخش های لوله، بیضی، جعبه های گرد و اشکال دیگر استفاده کرد

.jpg)

انواع غلتک های ورق فلزی و نحوه استفاده از آنها

غلتک های فلزی بخش مهمی از هر ماشین سازی هستند. غلتک های فلزی که به آنها غلتک های ورق فلزی یا خم کن های غلتکی فلزی نیز گفته می شود، می توانند مجموعه وسیعی از قوس ها، خم ها، استوانه ها و اجسام مدور ایجاد کنند. تجهیزات نورد ورق فلزی نیز بخش مهمی از ساخت مواد سفارشی است.

بهترین نوع غلتک ورق فلزی برای پروژه شما بستگی به ابعاد و نوع فلزی دارد که با آن کار می کنید.

انواع غلتک های فلزی را می توان به غلتک های 2 سیلندر، 3 سیلندر و 4 سیلندر تقسیم کرد. هر دستگاه غلتکی ورق فلزی یا نورد ورق نیز ممکن است به ویژگی های اضافی مجهز شود تا ساخت و سازهای خاص را سریعتر یا آسان تر کند. غلتک های فلزی مختلف ممکن است برای کارهای مختلف بسته به اندازه کلی جسم، رول های دایره ای در مقابل مخروطی، نوع فلز و عوامل دیگر ترجیح داده شوند.

بیایید نگاهی به انواع غلتک های فلزی موجود و نحوه استفاده از آنها بیندازیم.

غلتک های فلزی 2 سیلندر

همانطور که از نام آن پیداست، یک غلتک ورق فلزی 2 سیلندر از دو غلتک برای انحنا دادن ورق فلز به شکل دلخواه استفاده می کند. یک غلتک بزرگ که با یورتان پوشش داده شده است و دیگری غلتک فولادی کوچکتر برای ایجاد قوس یا منحنی به ورق فلز نیرو وارد می کند.

غلتک های فلزی 2 سیلندر برای پروژه های نورد ورق فلزی کوچکتر با فلزات نازک تر ایده آل هستند. این ماشینها نسبتاً سریع کار میکنند، بنابراین میتوانند قطعات متعددی را در یک بازه زمانی کوتاه تولید کنند.

غلتک های فلزی 2 سیلندر ممکن است برای موارد زیر استفاده شوند:- فیلترها

- قوطی

- لوله های

- لوله ها

- غلتک های فلزی 3 سیلندر

غلتک های فلزی 3 سیلندر شبیه به غلتک های 2 سیلندر هستند، با این حال رول سوم، افست قدرت خمشی اضافی ایجاد می کند. این نوع غلتک فلزی اغلب برای ورق های فلزی با ضخامت کمتر از یک اینچ استفاده می شود، اگرچه آنها می توانند فلزات ضخیم تر را کنترل کنند.

غلتک سوم کنترل بیشتری بر شکل نهایی فراهم می کند، بنابراین می توان از آن برای سیلندرهای محکم تر استفاده کرد. هنگامی که ورق فلزی از غلتک خارج می شود، می توان آن را به شکل استوانه کامل جوش داد.

این نوع غلتک های فلزی را می توان برای طیف وسیع تری از مواد و پروژه های با اندازه متوسط استفاده کرد، مانند:

- لوله های

- لوله ها

- مجاری

- غلتک های فلزی 4 سیلندر

آخرین نوع دستگاه غلتک ورق فلزی، غلتک فلزی 4 سیلندر می باشد. اینها از یک غلتک اضافی در زیر بالاترین غلتک برای اعمال فشار ثابت استفاده می کنند که کنترل و دقت بیشتری را بر روی فرآیند نورد فراهم می کند.

این غلتک های ورق فلزی علاوه بر استوانه ها می توانند اجسام مربع و مستطیل شکل را نیز بسازند. این ماشینها سریعتر و دقیقتر هستند. آنها قادر به کار با اجسام بسیار بزرگتر و فلزات بسیار ضخیم تر هستند.

غلتک های فلزی 4 سیلندر می توانند به راحتی با CNC ها و کنترل های اتوماتیک برای دقت، سرعت و کارایی بیشتر ادغام شوند. این ماشین ها را می توان برای کاربردهای مختلف از جمله کاربردهای بسیار بزرگتر از غلتک های قبلی استفاده کرد.

غلتک های ورق فلزی 4 سیلندر می توانند با فلزات بسیار ضخیم تر و سخت تر کار کنند و اقلام بسیار بزرگتر یا چالش برانگیزتری بسازند، مانند:

- لوله یا لوله های صنعتی

- اجزای شفت بزرگ یا بدنه فن

- اجزای HVAC

ملاحظات دیگر

ویژگی های اضافی به غلتک های فلزی اجازه می دهد تا با مواد دیگر کار کنند و اجسام متفاوت یا پیچیده تری تولید کنند. به عنوان مثال، دستگاه های نورد فلزی مختلف قادر به کار با اندازه های مختلف و همچنین سطوح مختلف پیچیدگی هستند. برخی از غلتک های فلزی نیز می توانند با زاویه کار کنند، بنابراین می توانند شکل های مخروطی ایجاد کنند.

برخی از غلتک های ورق فلزی از تکیه گاه های بالای سر برای کار با فلزات سبک تر یا سازه های بزرگتر استفاده می کنند. این تکیه گاه ها از فرو ریختن شکل استوانه ای یا قوس در هنگام غلتش جلوگیری می کند. تکیه گاه های جانبی به طور مشابه کار می کنند و از انحنای اجسام با شعاع بزرگ جلوگیری می کنند.

اقدامات ایمنی نیز یک ملاحظات مهم است، به ویژه برای ماشینفروشیهایی که با غلتکهای فلزی متعلق به قبل کار میکنند. برای ایمن نگه داشتن کارگران، غلطک های ورق فلزی باید مجهز به توقف اضطراری، مدار کنترل، قطع کننده های ایمنی و کنترل های اپراتور جدا شوند.

اگر پروژه ساخت مواد شما به ساختارهای استوانه ای یا مخروطی نیاز دارد، انتخاب غلطک ورق فلزی مناسب بسیار مهم خواهد بود. با تجهیزات مناسب، سازنده شما می تواند قطعات شما را سریعتر و ارزان تر بسازد.

دستگاه نورد

قفسههای دوغلتکی دستگاه نورد

قفسههای چهار غلتکی دستگاه نورد

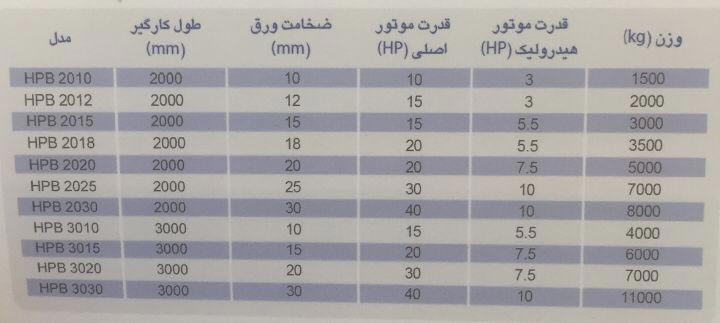

دستگاه نورد ورق به دو شکل نورد هیدرولیک و نورد گیربکسی موجود است. نورد گیربکسی 3 غلتک جهت رول کردن ورقهای سنگین کاربرد دارد.

کارکرد این نوع نوردها بصورت سه غلطک به حالت مثلث می باشد که غلطک بالا به وسیله ۲ عدد جک هیدرولیک بر روی ورق بار وارد می کنند و ۲ غلطک پایینی با چرخش چپ و راست به ورق فرم می دهند.

در انتهای این نوردها شفتهایی تعبیه شده که با سفارش قالبهای مختلف می توانند نبشی، سپری و پروفیل و ... را گرد کند.

این مدل نوردها از سایز ۱ تا ۵ متر با ضخامت ۴ میل تا ۴۰ میل قابل سفارش می باشند.

نورد ورق گیربکسی

در نورد ورق گیربکسی، ورق را در میان غلتک های نورد صفرزن قرار می دهند. غلتک های دستگاه نورد، در جهت مخالف یکدیگر می چرخند و انرژی لازم برای فرایند نورد ورق را فراهم می کنند. فاصله بین غلتک ها در نورد 3 غلطک تا حدودی کمتر از ضخامت فلز است.

در نورد ورق گیربکسی، ورق را در میان غلتک های نورد صفرزن قرار می دهند. غلتک های دستگاه نورد ورق گیربکسی، در جهت مخالف یکدیگر می چرخند و انرژی لازم برای فرایند نورد ورق را فراهم می کنند. فاصله بین غلتک ها در نورد ورق گیربکسی تا حدودی کمتر از ضخامت فلز است.

به دنبال اطلاعات بیشتر در مورد انواع غلتک های فلزی، نحوه استفاده از آنها و اینکه چگونه می توانند بر پروژه شما تأثیر بگذارند؟ امروز با تماس بگیرید!

نورد صفرزن ورق

.jpg)

.jpg)