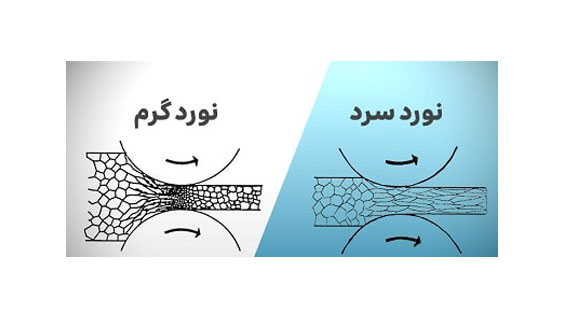

نورد گرم و نورد سرد چیست؟ چه تفاوتی با هم دارند؟

نورد گرم و نورد سرد چیست؟ چه تفاوتی با هم دارند؟

بررسی صنعت تولید ماشین آلات صنعتی در کشور در حوزه های صنعتی منتخب

بررسی صنعت تولید ماشین آلات صنعتی در کشور در حوزه های صنعتی منتخب

نوردکاری فولاد چیست ؟ چرا از تجهیزات نورد استفاده میشود ؟

اگرچه نورد سرد فلزات غیرآهنی از اوایل قرن چهارم میلادی به صورت پراکنده مورد استفاده قرار می گرفت اما تاریخچه نورد آهن آلات به نیمه قرن هفدهم میلادی باز می گردد

اره نواری و ماشین آلات عایق کاری چگونه کار میکنند

اره نواری نوعی دستگاه اره نواری است. با خرید ماشین اره نواری می توانید برش های بادقت و سرعت اره نواری انجام دهید. خرید اره نواری از ماشین سازی عبدالله زاده

چرخ حلبی چیست و چگونه کار میکند

چرخ حلبی یا زیگ نوعی ماشین چرخ حلبی است. با خرید دستگاه چرخ حلبی می توانید حلبی بسازید و چرخ حلبی (زیگ) این کار را با دقت و سرعت بالایی انجام می دهد. خرید چرخ حلبی (زیگ) از ماشین سازی عبدالله زاده

خم کن ورق چیست و چگونه کار میکند

خم کن نوعی دستگاه است که در انواع خم کن برقی، خم کن دستی، خم کن نیمه برقی تولید می شود. با خرید خم کن می توانید به راحتی ورق ها را خم کنید. خرید خمکن از ماشین سازی عبدالله زاده

دستگاه گیوتین ورق به چه کار می آید و چطور کار میکند

دستگاه گیوتین ورق دستگاهی است که با خرید دستگاه گیوتین ورق می توانید ورق ها را با سرعت و دقت برش دهید. خرید گیوتین ورق و دستگاه گیوتین ورق از ماشین سازی عبدالله زاده

چرخ حلبی (زیگ) چیست و چه کاربردی دارد ؟

زیگ ماشینی است برای ایجاد سوراخ . ماشین زیگ یا همان زیگ (چرخ حلبی) از انواع دستگاه چرخ حلبی است . با خرید زیگ می توانید کارهایتان را با دقت و سرعت بیشتری انجام دهید.

گردبر ورق در کارگاه ها و کارخانه های عایق کاری چه کاربردی دارند

گردبر یا ماشین گردبر ماشینی است که از آن برای گردبری استفاده می شود. دستگاه گردبر (گسکتبر) را می توانید به صورت خرید گردبر از ماشین سازی عبدالله زاده خریداری کنید.

گیوتین الکترونیک در کارگاه های عایق کاری و ماشین آلات عایق کاری چه کاربردی دارند

گیوتین الکترونیک یا دستگاه گیوتین الکترونیک دستگاهی است که از آن برای برش ورق استفاده می شود. خرید گیوتین الکترونیک از ماشین سازی عبدالله زاده

چرا از گیوتین برش ورق استفاده میکنیم ؟

گیوتین برش ورق یا همان دستگاه گیوتین برش ورق دستگاهی است که از آن برای برش ورق استفاده می شود. خرید گیوتین برش ورق از ماشین سازی عبدالله زاده

گیوتین هیدرولیک و گیوتین برش ورق چه کاربردی دارند ؟

گیوتین هیدرولیک یا همان دستگاه گیوتین هیدرولیک محصولی است که با استفاه از آن می توان ورق را برش داد. خرید گیوتین هیدرولیک از ماشین سازی عبدالله زاده

چرا گیوتین ورق استفاده میکنیم ؟

گیوتین ورق یا همان دستگاه گیوتین ورق دستگاهی است که از آن برای برش ورق استفاده می شود. خرید گیوتین ورق از ماشین سازی عبدالله زاده

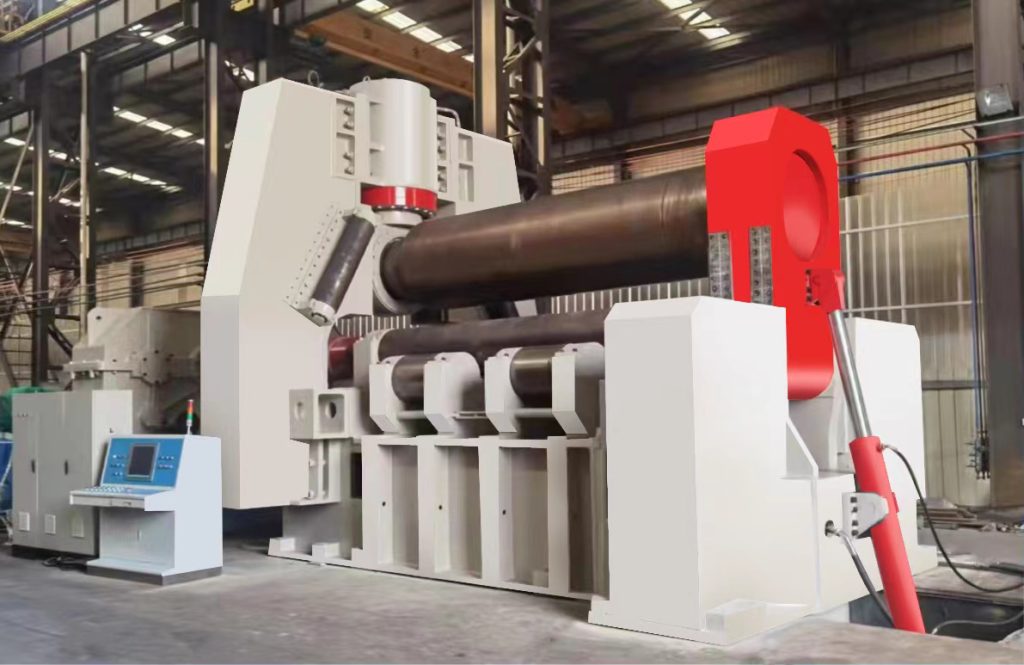

نورد 3 غلطک چیست و چگونه از آن در عایق کاری فلزات استفاده میکنیم ؟

نورد 3 غلطک نوعی دستگاه نورد است. دستگاه نورد 3 غلطک از 3 غلطک تشکیل شده که مقاطع را گرد می کنند. خرید نورد 3 غلطک از ماشین سازی عبدالله زاده

نورد سه غلطک چرا استفاده میکنیم ؟

نورد سه غلطک دستگاهی است که از آن برای گرد کردن ورق استفاده می شود. دستگاه نورد سه غلطک و خرید نورد سه غلطک از ماشین سازی عبدالله زاده

نورد استیل چگونه در صنعت ماشین سازی کمک میکند ؟

نورد استیل یا همان دستگاه نورد استیل دستگاهی است که از آن برای گرد کردن استیل استفاده می شود. خرید دستگاه نورد استیل از ماشین سازی عبدالله زاده

نورد پروفیل و لوله که از انواع نورد ماشین های ماشین سازی عبدالله زاده است چه کاربرد هایی دارد ؟

نورد پروفیل لوله که با استفاده از دستگاه نورد پروفیل و لوله انجام می شود با هدف گرد کردن پروفیل و لوله انجام می شود. خرید دستگاه نورد پروفیل و لوله از ماشین سازی عبدالله زاده

نورد پروفیل در صنایع پروفیل چه کاربردی دارد

نورد پروفیل که با استفاده از دستگاه نورد پروفیل انجام می شود آزمایشی است که در آن پروفیل گرد می شود. خرید دستگاه نورد پروفیل از ماشین سازی عبدالله زاده

چرا از نورد تیرآهن سرد و یا گرم استفاده میکنیم ؟

نورد تیرآهن که با استفاده از دستگاه نورد تیرآهن انجام می شود با هدف گرد کردن تیرآهن انجام می شود. خرید دستگاه نورد تیرآهن از ماشین سازی عبدالله زاده

نورد صفرزن ورق های با قطر چقدر را میتواند قوس دهد ؟

نورد صفرزن یا همان دستگاه نورد صفرزن دستگاهی است که مقاطع را گرد می کند. خرید دستگاه نورد صفرزن از ماشین سازی عبدالله زاده

نورد گیربکسی چیست ؟ و چه کاربردی دارد ؟

نورد گیربکسی یا همان دستگاه نورد گیربکسی از انواع دستگاه نورد است که از آن برای گرد کردن مقاطع استفاده می شود. خرید دستگاه نورد گیربکسی از ماشین سازی عبدالله زاده

نورد لوله برای چه کارهایی استفاده میشود ؟

نورد لوله فرایندی است که با استفاده از دستگاه نورد لوله انجام می شود. با استفاده از دستگاه نورد لوله می توانید لوله ها را گرد کنید. خرید دستگاه نورد لوله از ماشین سازی عبدالله زاده

چرا از نورد نبشی استفاده میکنیم ؟

نورد نبشی جزو فرایندهایی است که با استفاده از دستگاه نبرد نبشی انجام می شود. به کمک دستگاه نورد نبشی می توان نبشی را گرد کرد. خرید دستگاه نورد نبشی از ماشین سازی عبدالله زاده

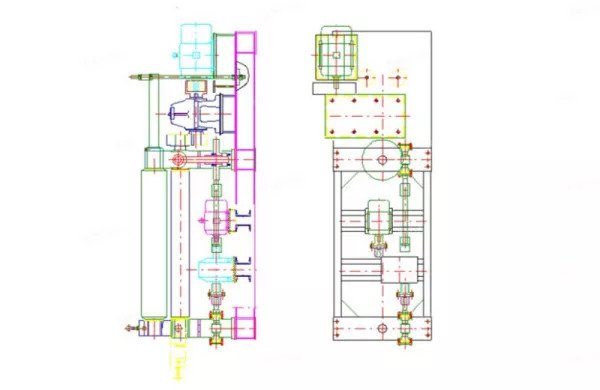

تجهیزات ماشین سازی عبدالله زاده W11-8 2000

W11-8 * 2000 تجهیزات نورد ورق، تولید کنندگان دستگاه های نورد فولادی دستگاه نورد صفحه سه رول مکانیکی به متقارن و نامتقارن تقسیم می شود.

چرا به دستگاه های ماشین سازی عبدالله زاده نیاز داریم؟

با توجه به پیشرفت و کمال فنی آن، انواع دستگاه های نورد ورق افزایش یافته و مراحل استفاده روز به روز اصلاح شده است. دستگاه نورد ورق در زیر به اختصار معرفی خواهد شد.

نقطه شیرین تولید در فلزکاری با رول صفحه دو رول

اصول اولیه ماشین دو رول در یک تنظیم معمولی دو رول، ورق بین رول بالایی فولادی و رول پایینی اورتان بسیار بزرگتر تغذیه می شود

نورد فلز با دقت: چرا باید برای شما مهم باشد

فرآیند کاهش و یکسان سازی ضخامت ورق یک شکل هنری است. اگرچه کار با کمک ماشینهای بسیار تخصصی انجام میشوداما این کار هنوز یک فرآیند چند مرحلهای است

راهنمای خرید ماشین آلات نورد صفحه: ارزیابی ساخت ماشین

ستحکام محفظه دستگاه، کیفیت قاب، مواد مورد استفاده برای محورهای رول، و سنگ زنی و سخت شدن رول ها، همگی به عملکرد کلی و دوام دستگاه کمک می کنند.

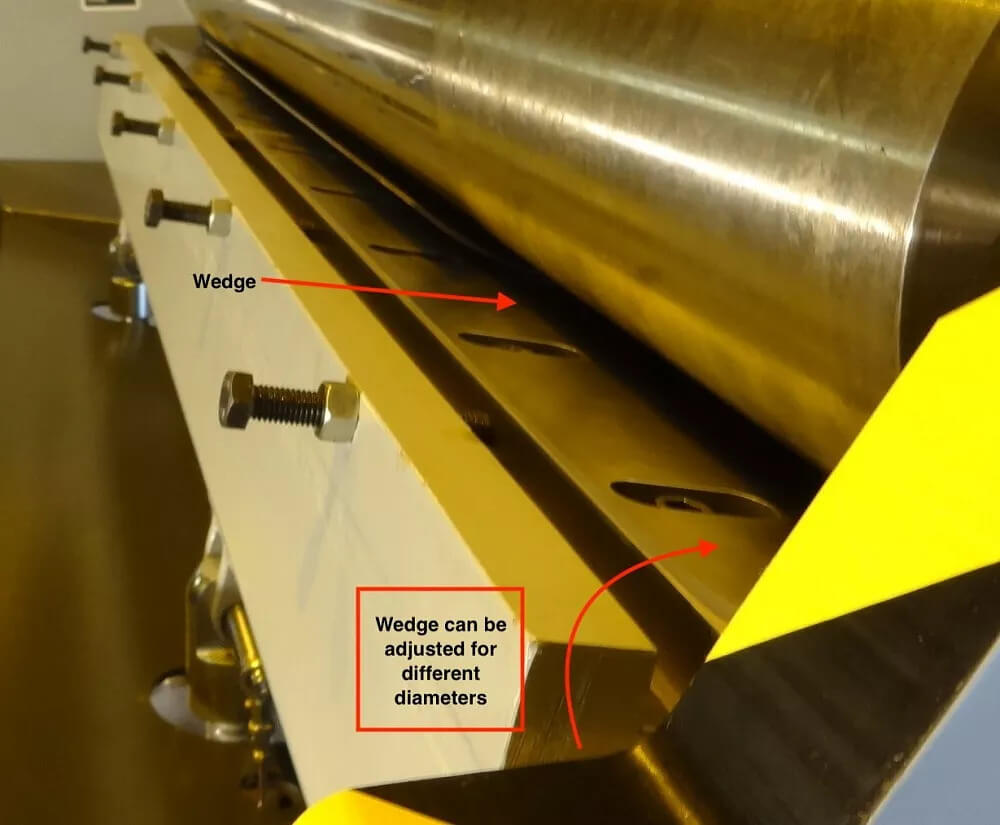

تفاوت بین غلتک های پینچ و غلتک های هرمی در شکل دهی فلز

تفاوت بین غلتک های پینچ و غلتک های هرمی در شکل دهی فلز

ذخیره سازی ورق فلزی: چرا مهم است و چگونه آن را بهبود ببخشید

ذخیره سازی ورق فلزی: چرا مهم است و چگونه آن را بهبود ببخشید.یرا مزایای زیادی دارد که همه آنها تأثیر مثبتی بر روی قیمت نهایی و بازدهی بالایی از سرمایه گذاری دارند

کشف اهمیت 2 نوع جهت نورد انواع نورد ماشین سازی عبدالله زاده

کشف اهمیت 2 نوع جهت نورد انواع نورد ماشین سازی عبدالله زاده

نقش ماشین آلات نورد در تولید ورق فلز

نقش ماشین آلات نورد در تولید ورق فلزاز خودرو و وسایل نقلیه هوایی گرفته تا تجهیزات پزشکی، سقف و مواردو موارد دیگرورق فلز کاربردهای بی شماری دارد.

ورق فولادی کورتن منحنی

فولاد کورتن (یا فولاد Cor-Ten) یک فولاد هوازدگی است که در برابر خوردگی مقاوم است اما ضد زنگ نیست. صفحات فولادی کورتن منحنی

.jpg)

.jpg)

_10.jpg)